Thor Helical ‘Design Briefing Notes’

“Always design a thing by considering it in its next larger context – a chair in a room, a room in a house, a house in an environment, an environment in a city plan.” Eliel Saarinen

Diesen Leitsatz befolgen die Thor Helical Ingenieure seit 1978.

Lassen Sie uns erzählen:

Es gibt drei Verhaltenscharakteristika, die in Kombination schon an sich Spiralankerbefestigungen einzigartig machen. Diese Charakteristika sind

1. elastische Dehnfähigkeit,

2. Haftscherfestigkeit und

3. Wechselwirkung mit verschiedenen Befestigungsuntergründen

Um die Verankerung von Spiralankern zu verstehen ist es notwendig, sich Herstellungsverfahren, Einbauverfahren und Verhalten des Spiralankers unter Belastung bewusst zu machen.

Herstellungsverfahren von Spiralankern

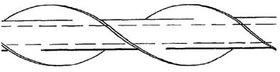

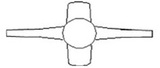

Thor Helical Spiralanker werden aus einem runden Edelstahldraht geformt. Der Draht wird durch mehrere Walzvorgänge in ein kreuzförmiges Profil mit großen gehärteten Rippen, die aus dem Kern ausgewalzt werden, umgearbeitet (Zeichnung 1).

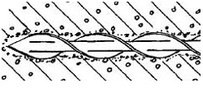

Der profilierte Draht läuft dann durch ein Ausformwerkzeug, das die gehärteten Rippen zu einer Präzisionsspirale (Zeichnung 2) verformt. Während dieses Prozesses wird der Draht ca. 5 % verkürzt, weil der Kern bei diesem Vorgang auf Druck beansprucht und dadurch gestaucht wird, während die Rippen gedehnt werden.

|

|

|

|

Zeichnung 1 |

|

Zeichnung 2 |

Dieser Vorgang liefert einen vorgespannten spiralförmigen Draht mit einer Zugfestigkeit, die ungefähr doppelt so hoch wie die des ursprünglichen Edelstahldrahtes ist und gleichzeitig eine hohe Elastizität aufweist. Innerhalb der Gebrauchsbelastung arbeitet der Spiralanker im linear-elastischen Bereich und wirkt wie eine kräftige Feder.

Einbauverfahren von Spiralankern

Der 9 mm Thor Helical Luftschicht-Sanieranker (LS-Sanieranker) ist ein Hohlraumanker für die nachträgliche Mauerwerksvernadelung. Er ist an der Vorderseite angespitzt, so dass er sich mit einem herkömmlichen Bohrhammer als selbstschneidender Schraubanker in alle wesentlichen Baumaterialien wie Holz, Holzwerkstoffe, Porenbeton-, Kalksandstein- und Ziegelmauerwerk sowie in Beton einsetzten lässt.

Bei dem Setzvorgang wird der Spiralanker aufgrund der angespitzten gewendelten Rippen durch die Schlagenergie des Bohrhammers in eine Rotationsbewegung gezwungen. Mit seinen gehärteten Rippen schneidet sich der Spiralanker einen Gewindegang, den sogenannten Trog, in den Verankerungsgrund.

Die Benutzung des Thor Helical Setzwerkzeugs stellt auch in schwierigen, weniger festen Untergründen wie z. B. Mörtel sicher, dass die Schlagwirkung des Bohrhammers so auf den Spiralanker übertragen wird, dass der Spiralanker durch den einwandfreien Winkel der Rippen in eine Torsionsbewegung gezwungen wird, durch den sich der Spiralanker selbstschneidend in den Untergrund eindreht.

Die Ankerwirkung im Trog wird erreicht durch die mechanische Verankerung der in den Befestigungsgrund eingeschnittenen Spiralankerrippen. Sie wirkt über Schubspannung zwischen der Spiralankeroberfläche und dem Befestigungsgrund. Die mechanische Verankerung wird über Schubspannungen entlang der gesamten Verankerungslänge gleichmäßig in den Verankerungsgrund eingetragen. Sie wirkt nicht über Spreizkräfte wie herkömmliche Dübelverbindungen. So wird mit Spiralankern eine Verbindung geschaffen, die eine beständige Tragfähigkeit und eine hohe Vibrationsbeständigkeit bietet und frei von Spannungskonzentrationen ist.

Charakteristisches Verhalten von Spiralankern

Torsions-Elastizität

Konventionelle selbstschneidende Schrauben bzw. Anker haben einen unelastischen steifen Gewindegang mit einem Winkel von 25° oder weniger. Bei dem Einbau werden sie mit einer Torsionsbewegung beaufschlagt. Sie erreichen relativ hohe Auszugswerte bei geringem Schlupf.Charakteristisch ist das plötzliche Versagen der konventionellen Schraubverbindung infolge von Schubversagen.

Der Thor Helical 9 mm Luftschicht-Sanieranker (LS-Sanieranker) ist als Hohlraumanker für die nachträgliche Mauerwerksvernadelung konzipiert. Er hat einen doppelten Gewindegang mit jeweils 57,85° Steigung (+/- 0,7°). Dieser Steigungswinkel garantiert eine optimale Umlenkung der durch den Hammerschlag eines Bohrhammers eingetragenen Schlagenergie in die zum Einschneiden notwendige Drehbewegung. Gleichzeitig optimiert dieser Steigungswinkel die Ausgewogenheit der Kraftübertragung zwischen Ankerrippe und Befestigungsgrund im eingeschnittenen Trog (Zeichnung 11).

Wenn der Spiralanker nur in einem Untergrund eingeschraubt wurde (ohne zwei Bauteile zu verbinden), kann er durch Aufbringen einer Drehbewegung entgegen der Gewindesteigung des Spiralankers (entgegen dem Uhrzeigersinn) herausgeschraubt werden. Werden jedoch zwei unterschiedliche Elemente durch eine Spiralankerbefestigung miteinander verbunden, so sind beide Enden des Ankers gegen Rotation gesichert, da die Konstruktionselemente nicht frei rotieren können. So ruft jede eingebrachte Torsionskraft eine gleich große entgegengesetzt wirkende Torsionskraft hervor.

Wenn die verbundenen Elemente einer axial zum Spiralanker wirkenden Kraft ausgesetzt werden, werden durch diese Kraft an den winkelig zur eingeleiteten Kraft stehenden Rippen des Spiralankers in der Berührungsfläche zum Befestigungsgrund Schubspannungen hervorgerufen (Zeichnung 4). Je nach Richtung der eingeleiteten Kraft (Zug- oder Druckkraft) ist sie bestrebt, den Spiralanker zu lösen (Zugkraft) oder festzuziehen (Druckkraft).

|

Dieses Torsionsverhalten ermöglicht der Spiralankerbefestigung, eine progressiv zunehmende Last in den Befestigungsgrund abzuleiten. Der Spiralanker verhält sich bei der Krafteinleitung wie eine starke Torsionsfeder. So können natürliche Bauteilbewegungen, die z. B. durch äußeren Zwang wie Temperaturänderungen hervorgerufen werden, innerhalb des linear-elastischen Bereichs aufgenommen werden. Die Spiralankerverbindung bietet eine hohe, beständige Gebrauchslast. Durch die Torsions-Elastizität bietet eine flächige Mauerwerksvernadelung mit 9 mm Thor Helical Luftschicht-Sanierankern (LS-Sanieranker) die Möglichkeit, Spannungsumlagerungen von einem überbelasteten Spiralanker — durch entsprechendem Schlupf an diesem — auf benachbarte Anker zu übertragen. Hierbei bleibt die Gebrauchslast des durch Schlupf entlasteten Spiralankers weitgehend erhalten.

In Zeichnung 5 wird das Versagensverhalten einer Spiralankerbefestigung in einem überzeichneten schubspannungsfreien Verhaltensmodell dargestellt. Zu erkennen ist, wie unter extremer Zugbelastung der Spiralanker versagt. Der Torsions-Schubwiderstand in der Spiralankerbefestigung ist überwunden, der Spiralanker wird aus dem Befestigungsgrund herausgedreht, und außerhalb des Verankerungsgrundes verformt sich der Spiralanker plastisch.

|

|

|

Zeichnung 5 |

Die Torsionskapazität hat einen signifikanten Einfluss auf die Tragfähigkeit. Bei Belastung bis zur Gebrauchslast bleiben die Spiralankerverformungen im linear-elastischen Bereich. Bei Entlastung des Spiralankers gewinnt der eingebettete Bereich des Spiralankers seine Tragfähigkeit zurück und behält diese auch. Durch die einzigartige Torsions-Schlupf-Charakteristik wird ein plötzliches Versagen der Spiralankerbefestigung, wie z. B. bei einem Bruch eines herkömmlichen Ankers, vermieden.

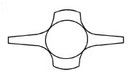

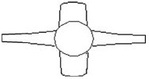

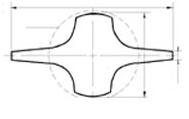

Die Querschnitte der Thor Helical Spiralankerprofile wurden für eine maximale Torsionskapazität optimiert. Zeichnung 6 zeigt das optimierte Querschnittsprofil eines 9 mm Thor Helical Spiralankers mit seinem starken Kern zu Rippenverhältnis und seiner großen Querschnittsfläche.

Zeichnung 7 und 8 zeigen weniger robuste Spiralanker eines Mitbewerbers mit 8 mm bzw. 10 mm Durchmesser. Diese Spiralanker haben einen nichtoptimierten Querschnitt mit unproportionalem Kern zu Rippenverhältniss, das sich sogar von Durchmesser zu Durchmesser unterscheidet. Dadurch bieten sie — verbunden mit den geringeren Querschnittsflächen — eine geringere Torsionskapazität.

|

|

|

|

|

|

|

Zeichnung 6 |

|

Zeichnung 7 |

|

Zeichnung 8 |

Reibung – Schubspannung

Die Reibung bzw. Schubspannung tritt hauptsächlich an den Kontaktflächen der Spiralankerrippen auf. Dabei ergeben sich auf der einen Seite der Rippen Zug- und auf der gegenüberliegenden Seite Druckspannungen. Die Schubspannung ist eine Funktion der an der Kontaktfläche wirkenden Druckspannung, der Kontaktfläche und der Rauigkeit der Kontaktfläche.

Der Spiralanker bietet im dichten Gefüge eines hochwertigen Betons eine höhere Tragfähigkeit als in einem weniger dichten Gefüge wie z. B. Porenbeton. Dies ist auf die rauere, dichtere Betonoberfläche und dem daraus resultierenden höheren Reibkoeffizienten zurückzuführen.

Mechanische Interaktion mit dem Befestigungsuntergrund

Die Gütequalität eines Spiralankers ist abhängig von:

1. der Präzision der Gewindesteigung,

2. der Form des Spiralankerquerschnitts,

3. der Qualität des Rohmaterials und

4. der Produktionsbeständigkeit

Die Verankerung basiert auf dem innigen Kontakt der Spiralankeroberfläche mit der Oberfläche des in den Befestigungsgrund eingeschnittenen Trogs. Die Spiralform bietet eine gleichmäßige Verteilung der einzuleitenden Kraft über die im Verankerungsgrund eingebettete Länge. So bildet sich im Befestigungsgrund ein enger Belastungskegel (Zeichnung 9) der es erlaubt den Spiralanker mit geringen Randabständen zu setzen.

Der Baustoff mit dem einheitlichsten Reibungsverhalten ist Porenbeton, gefolgt von Holz, Ziegel und Beton. Da Beton große, harte Zuschlagsstoffe beinhaltet muss für das Setzen von Spiralankern in Betonuntergründe ein Führungsloch vorgebohrt werden.

Unter Belastung wird eine Seite des torsionsbeanspruchten Ankers gegen die Oberfläche des bei dem Setzen des Spiralankers in den Verankerungsgrund hereingeschnittenen Trogs gepresst und erzeugt so über Schubspannungen eine mechanische Verankerung (Zeichnung 10). Wird der Schubwiderstand bereichsweise z. B. durch gelöste Partikel im Gewindegang überwunden, kommt es in diesem Bereich zu einer lokalen Relaxation, d. h. die Spannung nimmt unter der aufgezwungenen Verformung (Dehnung) ab.

|

|

|

|

|

Zeichnung 9 |

|

Zeichnung 10 |

Durch diese lokale mikroskopische Dehnung werden die Spannungen innerhalb der Spiralankerbefestigung umgelagert, so entsteht lokal eine neue Bettungssituation, die es dem Spiralanker ermöglicht auch in diesem Bereich wieder Spannungen abzutragen, oftmals sogar höhere Spannungen als vor der Umlagerung.

Zusammenfassung

Durch das Verstehen der Zusammenhänge zwischen Torsion, Schub und mechanischer Interaktion zwischen dem Spiralanker und dem Verankerungsgrund aus verschiedensten Baustoffen wird es einfacher die Verhaltenscharakteristika einer Spiralankerverbindung nachzuvollziehen um dadurch Testergebnisse besser interpretieren zu können und Spiralankerbefestigungen zu bemessen.

Kenndaten und Leistungen von Thor Helical Spiralankern

| Kenndaten | Leistungen | |

| one-piece Anker | ökonomisch, da keine mehrteiligen Bauelemente oder beweglichen Teile | |

| Edelstahlwerkstoff | rostfreier Edelstahl der Werkstoffnummern 1.4301 (304 CU) bzw. 1.4401 (316 L) | |

| spiralförmiger Aufbau | schnelles Setzen mit Bohrhammer, keine Lastkonzentrationen, sicheres Abtropfen (bei Luftschichtankern) | |

| selbstschneidende Rippen | kein Spreizdruck, dadurch geringe Rand- und Achsabstände möglich | |

| gewalztes Profil | hohe Streckgrenze | |

| hohe Elastizität | einmalige als auch zyklische Gebäudebewegungen können aufgenommen werden | |

| Einsatzmöglichkeiten | vielseitig einsetzbar: in Beton, Kalksandstein, Ziegel, festem Mörtel, Porenbeton, Holz- und Holzwerkstoffen |

Vorteile Thor Helical Spiralankern gegenüber Mitbewerber-Produkten

Bei der Herstellung von Spiralankern nach der veralteten Methode wird der gewalzte Draht mit der spiralförmigen Wendelung versehen, indem eine bestimmte Länge (meist 7–10 Meter) des Profils fest eingespannt und dann mit einer bestimmten Anzahl von Drehungen um die eigene Achse tordiert wird. Der so hergestellte Spiralanker hat eine verfahrensbedingte von der Mitte des Spiralankers zu den Enden progressiv zunehmende Steigung. Die Spiralanker unserer Mitbewerber werden nach wie vor nach diesem Verfahren, dessen Patentschutz im Jahre 2005 auslief, hergestellt.

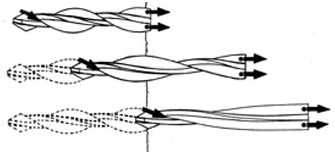

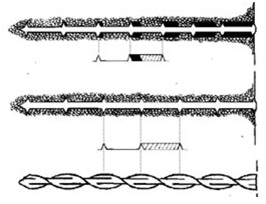

In dem oberen Bild der Zeichnung 11 ist der von einem veralteten Spiralanker in den Befestigungsgrund eingeschnittene Gewindegang (Trog) überzogen dargestellt. Durch die uneinheitliche Steigung des Spiralankers kommt es zu einer Unterschneidung im äußeren Bereich des Verankerungsgrundes (hier auf der rechten Seite des Spiralankers dargestellt). Man erkennt, dass die Flügel des Spiralankers nicht über die gesamte Länge am Verankerungsgrund anliegen. Wird der Spiralanker nun mit einer Zuglast beaufschlagt so ist eine Krafteinleitung über die am Verankerungsgrund nicht anliegenden Bereiche des Spiralankers erst nach einer entsprechenden Dehnung des Spiralankers möglich.

|

Das unterste Bild stellt die konstante Steigung über die gesamte Länge eines Thor Helical Spiralankers der 2. Generation dar, der nach dem patentierten Präzisionsverfahren gefertigt wurde. Es ist deutlich zu erkennen, dass durch die Präzisionssteigung des Spiralankers eine einheitliche Berührungsfläche zwischen Spiralanker und Verankerungsgrund ohne Unterschneidung vorliegt. Hierdurch ist eine unmittelbare Krafteinleitung über die gesamte Länge des Spiralankers möglich. Die Thor Helical Spiralanker werden nach diesem Verfahren (Europäisches Patent Nr. EP 1307303B1) hergestellt.

Die Vorteile unserer Präzisions-Spiralanker auf einen Blick:

| Eigenschaft | Vorteil | |

| Präzisions-Gewindesteigung | präzise Verankerung, einfacherer und schnellerer Einbau, akkurater Geradeauslauf (wichtig bei größeren Schalenabständen) | |

| robustes, symmetrisches Profil | größere Torsionssteifigkeit, höhere Druckfestigkeit, geringeres Ausknicken bzw. –beulen | |

| komplette innerbetriebliche Fertigung | konstant hohe Fertigungs- und Produktqualität sowie Rückverfolgbarkeit | |

| technische Weiterentwicklung seit über 25 Jahren | kontinuierliche Produktverbesserung (Spiralanker der 2. Generation) | |